Asprova MRP: Unterschied zwischen den Versionen

GK (Diskussion | Beiträge) K (→Befehl "MRP zuweisen") |

GK (Diskussion | Beiträge) K (→Beispiel 1) |

||

| (3 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 74: | Zeile 74: | ||

!style="background: #3C78AE; color:white"|Ressource/Artikel | !style="background: #3C78AE; color:white"|Ressource/Artikel | ||

!style="background: #3C78AE; color:white"|Produktion | !style="background: #3C78AE; color:white"|Produktion | ||

| − | |- | + | |- |

| − | | | + | |A |

|align="right"|10 | |align="right"|10 | ||

|Sägen | |Sägen | ||

| Zeile 81: | Zeile 81: | ||

|style="background: #FFE6C8;"|In | |style="background: #FFE6C8;"|In | ||

|style="background: #FFE6C8;"|Material A | |style="background: #FFE6C8;"|Material A | ||

| − | |style="background: #FFE6C8;"|1 | + | |style="background: #FFE6C8;"|0.1 |

| − | |- | + | |-valign="top" |

| − | |rowspan="2"| | + | |rowspan="2"|AX |

|align="right" rowspan="2"|10 | |align="right" rowspan="2"|10 | ||

|rowspan="2"|Montage | |rowspan="2"|Montage | ||

| Zeile 92: | Zeile 92: | ||

|-style="background: #FFE6C8;" | |-style="background: #FFE6C8;" | ||

|Input-Anweisung||In2||Gemeinsames Teil X||1 | |Input-Anweisung||In2||Gemeinsames Teil X||1 | ||

| − | |- | + | |- |

| − | | | + | |AX100 |

|align="right"|10 | |align="right"|10 | ||

|Verpacken | |Verpacken | ||

| Zeile 100: | Zeile 100: | ||

|style="background: #FFE6C8;"|AX | |style="background: #FFE6C8;"|AX | ||

|style="background: #FFE6C8;"|100 | |style="background: #FFE6C8;"|100 | ||

| − | |- | + | |- |

| − | | | + | |B |

|align="right"|10 | |align="right"|10 | ||

|Sägen | |Sägen | ||

| Zeile 108: | Zeile 108: | ||

|style="background: #FFE6C8;"|Material B | |style="background: #FFE6C8;"|Material B | ||

|style="background: #FFE6C8;"|1 | |style="background: #FFE6C8;"|1 | ||

| − | |- | + | |-valign="top" |

| − | |rowspan="2"| | + | |rowspan="2"|BX |

|align="right" rowspan="2"|10 | |align="right" rowspan="2"|10 | ||

|rowspan="2"|Montage | |rowspan="2"|Montage | ||

| Zeile 118: | Zeile 118: | ||

|-style="background: #FFE6C8;" | |-style="background: #FFE6C8;" | ||

|Input-Anweisung||In2||Gemeinsames Teil X||1 | |Input-Anweisung||In2||Gemeinsames Teil X||1 | ||

| − | |- | + | |- |

| − | | | + | |BX100 |

|align="right"|10 | |align="right"|10 | ||

|Verpacken | |Verpacken | ||

| Zeile 135: | Zeile 135: | ||

; Hinweise | ; Hinweise | ||

| − | * | + | * Setzen Sie für End- und Zwischenprodukte in den Integrierten Stammdaten die kompletten Daten, also auch Hauptnutzungsanweisungen und mehrere Prozesse. |

| − | * | + | * Legen Sie für die Ressourcen in den Hauptnutzungsanweisungen Kalendereinträge an. |

| − | * | + | * Setzen Sie in den Hauptnutzungsanweisungen die Kapazitätsbedarfe. |

| − | Nachfolgend | + | Nachfolgend werden die Stammdaten detailliert gesetzt, insbesondere die Hauptnutzungsanweisungen. Mit dem Befehl "MRP zuweisen" werden nun deutlich genauere Bedarfstermine berechnet als in [[#Beispiel 1|Beispiel 1]]. |

| + | |||

| + | {| class="wikitable" | ||

| + | |- | ||

| + | |+ Artikeltabelle | ||

| + | |- | ||

| + | !style="background: #3C78AE; color:white"|Artikelcode | ||

| + | !style="background: #3C78AE; color:white"|Ressource | ||

| + | !style="background: #3C78AE; color:white"|Produktionsdurchlaufzeit | ||

| + | |- style="background:white" | ||

| + | |A|| || | ||

| + | |- style="background:#DFEBF4;" | ||

| + | |AX|| || | ||

| + | |- style="background:white" | ||

| + | |AX100|| || | ||

| + | |- style="background:#DFEBF4;" | ||

| + | |B|| || | ||

| + | |- style="background:white" | ||

| + | |BX|| || | ||

| + | |- style="background:#DFEBF4;" | ||

| + | |BX100|| || | ||

| + | |- | ||

| + | |} | ||

| + | |||

| + | {| class="wikitable" | ||

| + | |- | ||

| + | |+Integrierte Stammdaten | ||

| + | |- | ||

| + | !style="background: #3C78AE; color:white"|Artikel | ||

| + | !style="background: #3C78AE; color:white"|Prozess-<br>nummer | ||

| + | !style="background: #3C78AE; color:white"|Prozesscode | ||

| + | !style="background: #3C78AE; color:white"|Anweisungstyp | ||

| + | !style="background: #3C78AE; color:white"|Anweisungs-<br>code | ||

| + | !style="background: #3C78AE; color:white"|Ressource/Artikel | ||

| + | !style="background: #3C78AE; color:white"|Ressourcengültigkeits-<br>bedingung | ||

| + | !style="background: #3C78AE; color:white"|Rüsten | ||

| + | !style="background: #3C78AE; color:white"|Produktion | ||

| + | |- | ||

| + | |rowspan="5" valign="top"|A | ||

| + | |align="right" rowspan="2" valign="top"|10 | ||

| + | |rowspan="2" valign="top"|Sägen | ||

| + | |style="background: #FFE6C8;"|Input-Anweisung | ||

| + | |style="background: #FFE6C8;"|In | ||

| + | |style="background: #FFE6C8;"|Material A | ||

| + | |style="background: #EBEBEB;"| | ||

| + | |style="background: #FFE6C8;"| | ||

| + | |style="background: #FFE6C8;"|0.01 | ||

| + | |-valign="top" | ||

| + | |style="background: #C8FFE6;"|Nutzungsanweisung | ||

| + | |style="background: #C8FFE6;"|M | ||

| + | |style="background: #C8FFE6;"|Sägen (extern) | ||

| + | |style="background: #C8FFE6;"| | ||

| + | |style="background: #C8FFE6;"| | ||

| + | |style="background: #C8FFE6;"|2d | ||

| + | |- | ||

| + | |align="right"|20||Bearbeitung | ||

| + | |style="background: #C8FFE6;"|Nutzungsanweisung | ||

| + | |style="background: #C8FFE6;"|S0 | ||

| + | |style="background: #C8FFE6;"|Bearbeitungsgruppe | ||

| + | |style="background: #C8FFE6;"|ME.Skill1>=1 | ||

| + | |style="background: #C8FFE6;"|30 | ||

| + | |style="background: #C8FFE6;"|1sp/OTHER.Skill1 | ||

| + | |-valign="top" | ||

| + | |align="right" rowspan="2"|30 | ||

| + | |rowspan="2"|Verpacken | ||

| + | |style="background: #C8FFE6;"|Nutzungsanweisung | ||

| + | |style="background: #C8FFE6;"|M | ||

| + | |style="background: #C8FFE6;"|Verpackung | ||

| + | |style="background: #C8FFE6;"| | ||

| + | |style="background: #C8FFE6;"| | ||

| + | |style="background: #C8FFE6;"|6sp | ||

| + | |- | ||

| + | |style="background: #C8FFE6;"|Nutzungsanweisung | ||

| + | |style="background: #C8FFE6;"|S0 | ||

| + | |style="background: #C8FFE6;"|Verpackungsmitarbeiter | ||

| + | |style="background: #C8FFE6;"| | ||

| + | |style="background: #C8FFE6;"| | ||

| + | |style="background: #C8FFE6;"|0 | ||

| + | |- | ||

| + | |AX | ||

| + | |align="right"|10||Montage | ||

| + | |style="background: #FFE6C8;"|Input-Anweisung | ||

| + | |style="background: #FFE6C8;"|In | ||

| + | |style="background: #FFE6C8;"|A | ||

| + | |style="background: #EBEBEB;"| | ||

| + | |style="background: #FFE6C8;"| | ||

| + | |style="background: #FFE6C8;"|1 | ||

| + | |- align="center" | ||

| + | |⋮||⋮||⋮||⋮||⋮||⋮||⋮||⋮||⋮ | ||

| + | |- | ||

| + | |} | ||

[[Image:mrp02.jpg]] | [[Image:mrp02.jpg]] | ||

Aktuelle Version vom 12. August 2022, 14:04 Uhr

Asprova MRP (Material Requirements Planning) ist ein Modul für schnelle MRP-Berechnungen ohne eine feste Auftragsreihenfolge zu erstellen. Die Planungsergebnisse sind im Einkaufsplan, der Auftragstabelle und der Vorgangstabelle enthalten.

Inhaltsverzeichnis

Befehl "MRP zuweisen"

Nutzen Sie den Befehl "MRP zuweisen" um Bedarfe zu berechnen und weitere MRP-Aufgaben durchzuführen. Bei dem Befehl gilt:

- Zuweisungsmodus

- Unbegrenzte Kapazität<brY(unabhängig von der Einstellung im Planungsparameter)

- Zuweisungsrichtung

- Rückwärts

- Ressourcenauswahl : Erste gefundene Ressource

- Automatische Anpassung von Vorgängen, die vor dem [Zuweisungsbeginn] liegen, sowie deren [Nachfolger]

- Keine Neuverknüpfung und keine Zuweisung von Verkaufs- oder Einkaufsaufträgen

Die grundlegende Befehlsstruktur von Planungsparametern in Asprova MRP ist:

- Für Zuweisung vorbereiten

- Aufträge filtern

- Alle Zuweisungen aufheben

- Vorgangserstellung und Stücklistenauflösung

- Privilegierte Vorgänge zuweisen

- MRP zuweisen

- Plan bewerten

Stammdaten

Als Stammdaten benötigt MRP für Zwischen- und Endprodukte Haupt-Input-Anweisungen (und ggf. Haupt-Output-Anweisungen) in den Integrierten Stammdaten, um die benötigten Mengen und Verknüpfungen abzubilden. In der Artikeltabelle können Sie [Produktionsdurchlaufzeit] und [Ressource] setzen, so dass keine Hauptnutzungsanweisungen benötigt werden. Falls es Hauptnutzungsanweisungen gibt, so werden diese genutzt und die beiden Artikeleigenschaften ignoriert.

- Produktionsdurchlaufzeit

- Setzen Sie eine Formel um die Produktionsdurchlaufzeit des Artikels zu definieren, Standardwert ist 1 Tag.

- Ressource

- Setzen Sie die Ressource, der Vorgänge für den Artikel zugewiesen und Produktionsdurchlaufzeiten berechnet werden.

Ist keine [Ressource] gesetzt, so wird automatisch eine Ressource "MRP" angelegt und genutzt. Gleichzeitig wird auch einmalig ein Kalendereintrag zur Nutzung rund um die Uhr angelegt. Wird dieser gelöscht, so wird er nicht erneut angelegt.

Beispiele

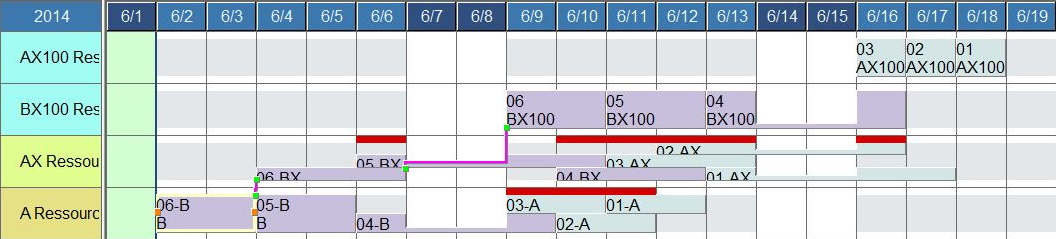

Beispiel 1

Berechnung der Bedarfe mit minimalen Stammdaten.

- Hinweise

- Setzen Sie für End- und Zwischenprodukte in den Integrierten Stammdaten jeweils nur einen Prozess, sowie die Haupt-Input-Anweisungen.

- Setzen Sie für End- und Zwischenprodukte die [Produktionsdurchlaufzeit] und die [Ressource]

- Um arbeitsfreie Tage und Arbeitszeiten zu berücksichtigen, so legen Sie für die Ressourcen in [Ressource] Kalendereinträge an.

Nachfolgend wird für jedes End- und Zwischenprodukt nur ein Prozess gesetzt, die [Produktionsdurchlaufzeit] und die [Ressource]. Mit dem Befehl "MRP zuweisen" wurden Bedarfsmengen und -termine berechnet.

| Artikelcode | Ressource | Produktionsdurchlaufzeit |

|---|---|---|

| A | A Ressource | 2d |

| AX | AX Ressource | 3d |

| AX100 | AX100 Ressource | 1d |

| B | B Ressource | 2d |

| BX | BX Ressource | 2d |

| BX100 | BX100 Ressource | 2d |

| Artikel | Prozess- nummer |

Prozesscode | Anweisungstyp | Anweisungs- code |

Ressource/Artikel | Produktion |

|---|---|---|---|---|---|---|

| A | 10 | Sägen | Input-Anweisung | In | Material A | 0.1 |

| AX | 10 | Montage | Input-Anweisung | In | A | 1 |

| Input-Anweisung | In2 | Gemeinsames Teil X | 1 | |||

| AX100 | 10 | Verpacken | Input-Anweisung | In | AX | 100 |

| B | 10 | Sägen | Input-Anweisung | In | Material B | 1 |

| BX | 10 | Montage | Input-Anweisung | In | B | 1 |

| Input-Anweisung | In2 | Gemeinsames Teil X | 1 | |||

| BX100 | 10 | Verpacken | Input-Anweisung | In | BX | 100 |

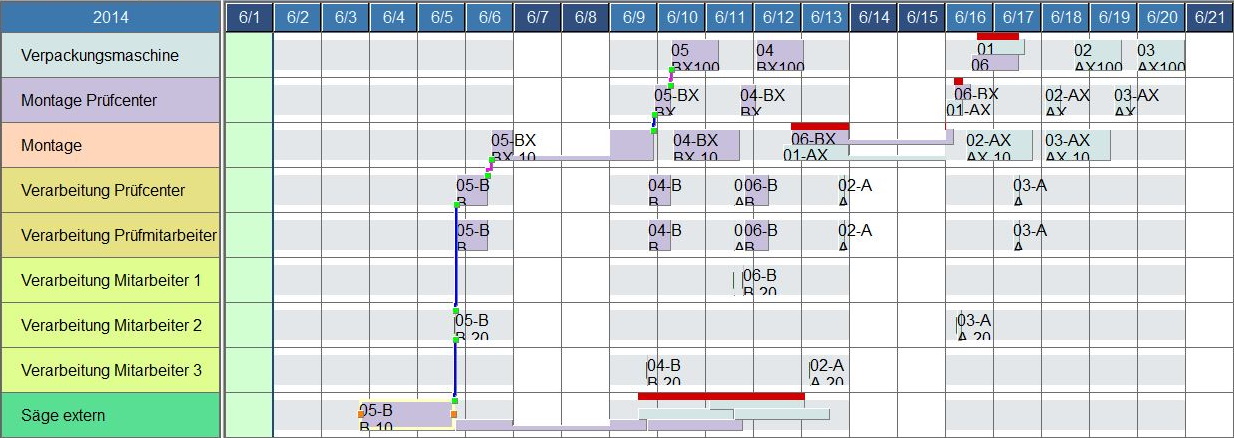

Beispiel 2

Höhere Genauigkeit der Bedarfstermine durch detailliertere Stammdaten (tatsächliche Prozesse und Kapazitäten).

- Hinweise

- Setzen Sie für End- und Zwischenprodukte in den Integrierten Stammdaten die kompletten Daten, also auch Hauptnutzungsanweisungen und mehrere Prozesse.

- Legen Sie für die Ressourcen in den Hauptnutzungsanweisungen Kalendereinträge an.

- Setzen Sie in den Hauptnutzungsanweisungen die Kapazitätsbedarfe.

Nachfolgend werden die Stammdaten detailliert gesetzt, insbesondere die Hauptnutzungsanweisungen. Mit dem Befehl "MRP zuweisen" werden nun deutlich genauere Bedarfstermine berechnet als in Beispiel 1.

| Artikelcode | Ressource | Produktionsdurchlaufzeit |

|---|---|---|

| A | ||

| AX | ||

| AX100 | ||

| B | ||

| BX | ||

| BX100 |

| Artikel | Prozess- nummer |

Prozesscode | Anweisungstyp | Anweisungs- code |

Ressource/Artikel | Ressourcengültigkeits- bedingung |

Rüsten | Produktion |

|---|---|---|---|---|---|---|---|---|

| A | 10 | Sägen | Input-Anweisung | In | Material A | 0.01 | ||

| Nutzungsanweisung | M | Sägen (extern) | 2d | |||||

| 20 | Bearbeitung | Nutzungsanweisung | S0 | Bearbeitungsgruppe | ME.Skill1>=1 | 30 | 1sp/OTHER.Skill1 | |

| 30 | Verpacken | Nutzungsanweisung | M | Verpackung | 6sp | |||

| Nutzungsanweisung | S0 | Verpackungsmitarbeiter | 0 | |||||

| AX | 10 | Montage | Input-Anweisung | In | A | 1 | ||

| ⋮ | ⋮ | ⋮ | ⋮ | ⋮ | ⋮ | ⋮ | ⋮ | ⋮ |