Asprova MRP

Asprova MRP (Material Requirements Planning) ist ein Modul für schnelle MRP-Berechnungen ohne eine feste Auftragsreihenfolge zu erstellen. Die Planungsergebnisse sind im Einkaufsplan, der Auftragstabelle und der Vorgangstabelle enthalten.

Inhaltsverzeichnis

Befehl "MRP zuweisen"

Nutzen Sie den Befehl "MRP zuweisen" um Bedarfe zu berechnen und weitere MRP-Aufgaben durchzuführen. Bei dem Befehl gilt:

- Zuweisungsmodus

- Unbegrenzte Kapazität<brY(unabhängig von der Einstellung im Planungsparameter)

- Zuweisungsrichtung

- Rückwärts

- Ressourcenauswahl : Erste gefundene Ressource

- Automatische Anpassung von Vorgängen, die vor dem [Zuweisungsbeginn] liegen, sowie deren [Nachfolger]

- Keine Neuverknüpfung und keine Zuweisung von Verkaufs- oder Einkaufsaufträgen

Die grundlegende Befehlsstruktur von Planungsparametern in Asprova MRP ist:

- Für Zuweisung vorbereiten

- Aufträge filtern

- Alle Zuweisungen aufheben

- Vorgänge aus Aufträgen erstellen

- Privilegierte Vorgänge zuweisen

- MRP zuweisen

- Plan bewerten

Stammdaten

Als Stammdaten benötigt MRP für Zwischen- und Endprodukte Haupt-Input-Anweisungen (und ggf. Haupt-Output-Anweisungen) in den Integrierten Stammdaten, um die benötigten Mengen und Verknüpfungen abzubilden. In der Artikeltabelle können Sie [Produktionsdurchlaufzeit] und [Ressource] setzen, so dass keine Hauptnutzungsanweisungen benötigt werden. Falls es Hauptnutzungsanweisungen gibt, so werden diese genutzt und die beiden Artikeleigenschaften ignoriert.

- Produktionsdurchlaufzeit

- Setzen Sie eine Formel um die Produktionsdurchlaufzeit des Artikels zu definieren, Standardwert ist 1 Tag.

- Ressource

- Setzen Sie die Ressource, der Vorgänge für den Artikel zugewiesen und Produktionsdurchlaufzeiten berechnet werden.

Ist keine [Ressource] gesetzt, so wird automatisch eine Ressource "MRP" angelegt und genutzt. Gleichzeitig wird auch einmalig ein Kalendereintrag zur Nutzung rund um die Uhr angelegt. Wird dieser gelöscht, so wird er nicht erneut angelegt.

Beispiele

Beispiel 1

Es werden nur benötigte Mengen berechnet, während Stammdaten auf ein Minimum beschränkt bleiben.

Einstellungshinweis:

- - Hinterlegen Sie jeweils einen Vorgang für Endprodukte und hergestellte Teile in den integrierten Stammdaten und legen Sie die Stamm-Input-Anweisung fest.

- - Hinterlegen Sie die Produktionsdurchlaufzeit (MRP) für jedes Teil.

- Beispiele für Produktionsdurchlaufzeit

| Fester Wert: | 3d (3 Tage); 10h (10 Stunden) | |||

| Nicht fester Wert: | 50ph (50 Einheiten pro Stunde) |

Sollen Ferientage und Arbeitsstunden berücksichtigt werden, tragen Sie dies in der Ressourcentabelle ein. Legen Sie zudem für jeweilige Ressourcen Schichten in der Kalendertabelle fest.

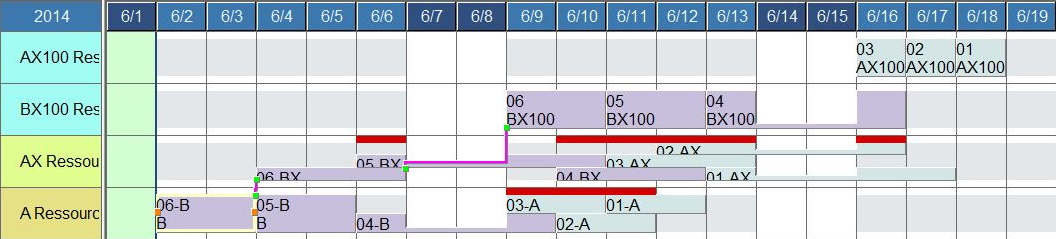

Nachfolgend wird ein beispielhaftes Planungsergebnis angezeigt. Für Endprodukte und für hergestellte Teile ist jeweils ein Prozess bestimmt, für den Produktionsdurchlaufzeit (MRP) und Ressource des Artikels hinterlegt sind. Der Befehl "MRP zuweisen" wird verwendet. Mit dieser Methode sind benötigte Mengen und ungefähre Dauer für alle Artikel berechenbar.

Beispiel 2

Durch Eingabe detaillierter Stammdaten (einschließlich Vorgänge und Kapazitäten) wird die Genauigkeit der Berechnung zeitlicher Beziehungen verbessert.

Einstellungshinweis:

- - Hinterlegen Sie Daten für Fertigprodukte und Zwischenprodukte in der integrierten Stammdatentabelle. Geben Sie dabei nicht nur die Stamm-Input-Anweisung, sondern auch die Stammnutzungsanweisung an.

- - Hinterlegen Sie die in der Stammnutzungsanweisung angegebe Arbeitszeiten für Ressourcen im Kalender.

- - Hinterlegen Sie entsprechende Kapazitätswerte in der Stammnutzungsanweisung.

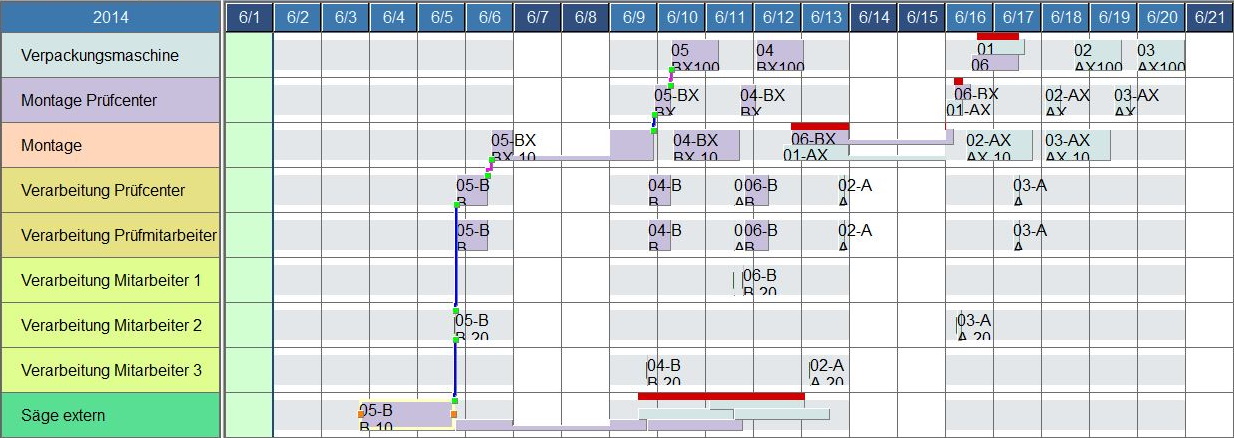

Nachfolgend wird ein Planungsergebnis nach detaillierter Festlegung von Vorgängen und Stammnutzungsanweisung von Endprodukten und Zwischenprodukten in den Stammdaten unter Verwendung des Befehles "MRP zuweisen" gezeigt. Verglichen mit der Berechnung von Produktionsdurchlaufzeit und Ressourceneigenschaften des Teiles (Beispiel 1) werden durch diese Methode detailliertere Zeiträume berechnet.