Erstellen der Integrierten Stammdatentabelle

Der Integrierte Stammdateneditor ermöglicht u.a. die Eingabe folgender Daten:

Inhaltsverzeichnis

Artikel

Geben Sie hier das Endprodukt ein.

Prozessnummer

Die Prozessnummer entspricht normalerweise Ihren Arbeitsgangnummern. Hierfür kann jede Ganzzahl (Integer) genutzt werden. Die Produktion wird in der angegebenen Reihenfolge durchgeführt. Normalerweise werden die Nummern in bestimmten Abständen vergeben, etwa 10, 20, 30. Dies macht es möglich später einfach weitere Zwischenschritte einzufügen, etwa 15 oder 25, ohne hierfür die bestehenden Prozessnummern ändern zu müssen.

Prozesscode

In Asprova steht „Code“ im Allgemeinen für „Name“. Normalerweise ist hier eine Beschreibung des Prozesses hinterlegt.

Anweisungstyp und -code

Verfügbare Anweisungstypen sind Input-, Output- und Nutzungsanweisungen.

- Input-Anweisungen

Eine Input-Anweisung gibt an, dass Material für den Prozess benötigt wird. Die Zeitbeschränkungsart zwischen Prozessen wird ebenfalls in dieser Zeile eingegeben. Die folgende Tabelle listet die wichtigsten Angaben auf.

| Spalte | Details |

|---|---|

| Anweisungscode | Standardwert ist „In“, allerdings können Sie einen beliebigen Code nutzen. Gibt es mehrere Input-Anweisungen für einen Prozess, so kann dies verschiedene Auswirkungen haben. Für jeden Code wird eine Anweisung ausgewählt. Gibt es also mehrere Codes (etwa In0 und In1), so werden alle von diesen genutzt. Gibt es gleiche Codes (etwa mehrere Anweisungen mit In0), sind diese Alternativen, von denen eine genutzt wird. |

| Ressource/Artikel | Artikel der für den Prozess benötigt wird. |

| Produktion | Menge des Artikels die für eine Einheit des Output-Artikels benötigt wird. |

| Zeitbeschränkungsart | Legt die zeitliche Anordnung von Prozessen fest. |

| Zeitbeschränkung MIN | Legt die minimale Zeit zwischen Prozessen fest. |

- Nutzungsanweisungen

Eine Nutzungsanweisung gibt an, dass eine Ressource (Personal oder Anlage) für den Prozess benötigt wird. Nutzungsanweisungen geben auch die Zeit an, die für Prozesse benötigt wird. Die folgende Tabelle listet die wichtigsten Angaben auf.

| Spalte | Details |

|---|---|

| Anweisungscode | Standardwert ist „M“ für Hauptressourcen und „Sn“ (mit n als Ganzzahl zwischen 0 und 9) für Sub-Ressourcen. Die Kriterien für die Auswahl entsprechen denen der Input Anweisungen. |

| Ressource/Artikel | Ressource, die für den Prozess genutzt werden soll. |

| Rüsten | Die benötigte Rüstzeit (falls zutreffend). |

| Produktion | Zeit, die für die Durchführung des Prozesses auf dieser Ressource notwendig ist. |

| Abrüsten | Die benötigte Abrüstzeit (falls zutreffend). |

| Zeitbeschränkungsart | Legt die Zeitbeschränkung/Überlappung zwischen Prozessen fest. |

| Zeitbeschränkung MIN | Legt die minimale Zeit zwischen Prozessen fest. |

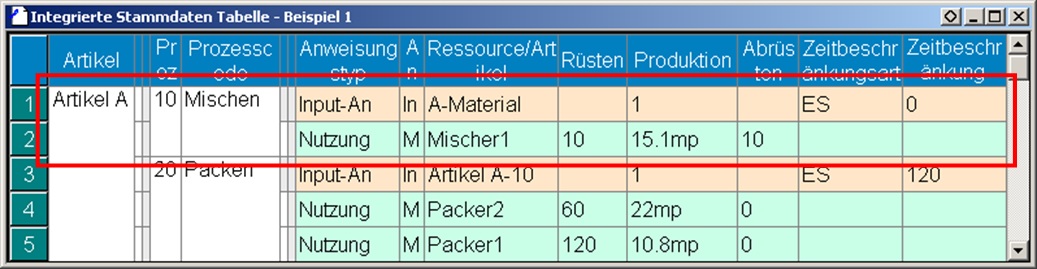

Für den Artikel A wird etwa „A-Material“ an der Ressource „Mischer1“ benötigt, um das Zwischenprodukt „A‑Mischen“ zu produzieren. Dann wird das im ersten Prozess produzierte „A‑Mischen“ entweder von „Packer1“ oder „Packer2“ genutzt, um „A‑Packen“ zu produzieren. Schließlich wird „A‑Packen“ kontrolliert und zum Endprodukt „Artikel A“.

Stammdaten für den Mischprozess von Artikel A

Stammdaten für den Mischprozess von Artikel A

Ressource/Artikel

- Bei Input-Anweisungen

Artikel, der für den Prozess benötigt wird.

- Bei Nutzungsanweisungen

Ressource (Personal, Maschine, Werkzeug, Form...) die für den Prozess genutzt werden soll. Sie können mehrere Ressourcen angeben, die Sie mit Semikolons trennen. Alternativ können Sie eine Ressourcengruppe angeben, der Sie in der Ressourcentabelle einzelne Ressourcen zuordnen.

Rüsten

Geben Sie hier die Rüstzeit an, die benötigt wird, bevor der Prozess beginnen kann, etwa für das Einstellen der Maschine, das Bereitstellen von Materialien, Aufwärmen, etc. Eine einfache Zahl wird als Zeit in Minuten angesehen. Sie können aber auch komplexere Angaben machen, so wie es nachfolgend für die Produktionszeit beschrieben ist.

Produktion

- Bei Input-Anweisungen

Menge des Artikels, der für eine Einheit des Output-Artikels dieses Prozesses benötigt wird.

Im Fall von Beispiel 1 ist immer die Menge „1“ angegeben. Das bedeutet, dass eine Einheit (Liter, Kilo, Stück etc.) von A-Material benötigt wird, um eine Einheit A Mischen zu produzieren. Die benötigte Menge wird, basierend auf diesem Verhältnis und der Produktionsmenge des Auftrags, für jeden Prozess berechnet.

Beispiele:

12 Flaschen des Artikels A-Packen sind notwendig um einen Kasten Artikel A zu produzieren. -> 12 ist die benötigte Menge

1 Liter des Artikels A-Mischen ist notwendig, um eine Flasche A-Packen zu produzieren. -> 1 ist die benötigte Menge

1,5kg A-Material sind notwendig, um einen Liter A-Mischen zu produzieren. -> 1,5 ist die benötigte Menge

Gibt es also etwa einen Auftrag über „100 Kästen Artikel A“ ergeben sich mit den oben stehenden Angaben folgende Mengen:

| Artikel A | 100 (Kästen) | |

| A-Packen | 1200 (Flaschen) | |

| A-Mischen | 1200 (Liter) | |

| A-Material | 1800 (kg) |

- Bei Nutzungsanweisungen

Bei einer Nutzungsanweisung beziehen sich die Werte auf die Kapazität (benötigte Zeit), die für den Prozess auf der Ressource belegt wird. Diese kann mit verschiedenen Codes ausgedrückt werden.

| Einheit | Beschreibung |

|---|---|

| sp | Minuten je Stück |

| mp | Stunden je Stück |

| hp | Stück je Sekunde |

| ps | Stück je Sekunde |

| pm | Stück je Minute |

| ph | Stück je Stunde |

| s | Sekunden |

| m | Minuten |

| h | Stunden |

Die ersten sechs Codes in der Tabelle stehen für Zeiten, die von der produzierten Menge abhängen, die letzten drei werden genutzt, wenn die produzierte Menge keinen Einfluss auf die benötigte Zeit hat. In unserem Beispiel ist die Produktionszeit des ersten Prozesses mit 15.1mp oder „15,1 Minuten je Stück“ angegeben. Beträgt die Stückzahl 10, so werden 151 Minuten benötigt. Rüst- und Abrüstzeit sind jeweils 10, so dass diese unabhängig von der produzierten Menge anfallen.

Abrüsten

Geben Sie hier die Zeit an, die nach dem Ende des Prozesses benötigt wird, etwa um die Maschine zu reinigen. Wie bei der Rüstzeit wird ein einfacher Zahlenwert als Zeit in Minuten angesehen und komplexerer Einstellungen entsprechen denen der Produktionszeit.

Zeitbeschränkungsart und Zeitbeschränkung MIN

Zeitbeschränkungsart und Zeitbeschränkung MIN werden genutzt um die zeitlichen Beziehungen zwischen Prozessen festzulegen. Sie können diese sowohl bei Input- als auch Nutzungsanweisungen einsetzen. Wird Zeitbeschränkung MIN bei der Input Anweisung freigelassen, so werden die Angaben der Nutzungsanweisung genutzt.

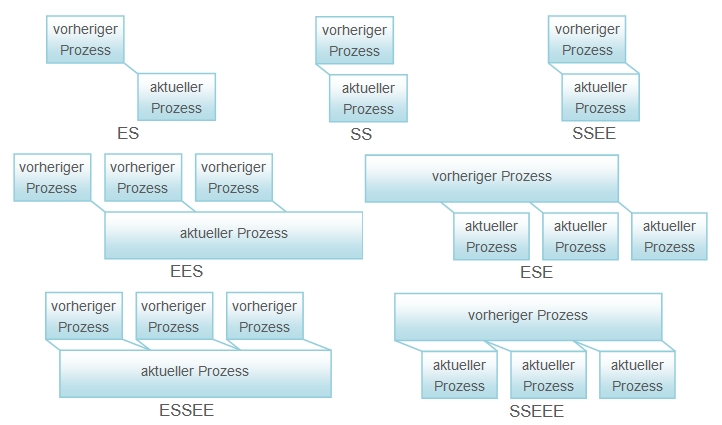

- Zeitbeschränkungsart

Die Zeitbeschränkungsart beschreibt die Anordnung von Prozessen zueinander. Wie unten zu sehen ist, sind verschiedene Varianten möglich.

| Code | Bedeutung | Beschreibung |

|---|---|---|

| ES | Ende-Start | |

| SS | Start-Ende | |

| SSEE | Start-Start, Ende-Ende | |

| EES | Each (Jedes)-Ende-Start | |

| ESE | Each (Jeder)-Start-Ende | |

| ESSEE | Each (Jeder)-Start-Start, Ende-Ende | |

| SSEEE | Start-Start, Ende-Ende-Each (Jedes) |

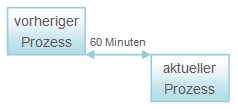

- Zeitbeschränkung MIN

Legen Sie die minimale Zeit fest, die zwischen Prozessen liegen muss. Ein einfacher numerischer Wert wird als Minuten angesehen. Für den Kontrollprozess bei Artikel A wurde 60 festgelegt, so dass eine Stunde Wartezeit ergibt.

Im folgenden Bild sehen Sie die Beziehung bei Zeitbeschränkungsart ES und Zeitbeschränkung MIN 60. Es müssen also mindestens 60 Minuten zwischen dem Produktionsende des vorherigen Prozesses und dem Produktionsbeginn des aktuellen Prozesses liegen.

Betrachten wir nun die weiteren Einstellungen, die wir für die Planung benötigten.