Produktion mit Automatischem Nachfüllen: Unterschied zwischen den Versionen

JF (Diskussion | Beiträge) |

GK (Diskussion | Beiträge) |

||

| Zeile 1: | Zeile 1: | ||

{{DISPLAYTITLE:Produktion mit Automatischem Nachfüllen}} | {{DISPLAYTITLE:Produktion mit Automatischem Nachfüllen}} | ||

<div align="right">Hilfe Nummer: 774000</div> | <div align="right">Hilfe Nummer: 774000</div> | ||

| − | + | <hr> | |

| − | |||

| − | + | == Einführung == | |

| + | Mit der Funktion zum automatischen Nachfüllen werden Produktionspläne, in denen der Bestand produzierter Artikel geführt wird und dieser dann nach und nach den Bedarf für Prozesse verschiedener Endprodukte deckt. | ||

| − | Zwei Artikel | + | === Beispiel === |

| + | Zwei Artikel "A" und "B" werden produziert. "A" wird aus Material "D" in den Prozessen "P1" ([Prozessnummer] 10) und "P2" ([Prozessnummer] 20) hergestellt. "B" wird ebenfalls aus Material "D" in den Prozessen "P1" ([Prozessnummer] 10), "P3" ([Prozessnummer] 30) und "P4" ([Prozessnummer] 40) hergestellt. Die Zwischenartikel "B1" und "C" werden als anonyme Bedarfsdecker produziert. "B1" wird in Losen von 5 oder 10 Einheiten hergestellt und "C" in Losen von 10 bis 50 Einheiten. | ||

| − | + | {| | |

| − | + | |- align="center" | |

| − | + | |style="background: #FFE6C8;" rowspan="2" width="30px"|D||rowspan="2"|➔||style="background: #C8FFE6;" align="center" rowspan="2" width="30px"|P1||rowspan="2"|➔||style="background: #FFE6C8; border: 1px dashed red;" rowspan="2" width="30px"|C||➔||style="background: #C8FFE6;" align="center" width="30px"|P2||colspan="5" align="right"|➔||style="background: #FFE6C8;" width="30px"|A | |

| − | + | |- align="center" | |

| − | + | |➔||style="background: #C8FFE6;" width="30px"|P3||➔||style="background: #FFE6C8; border: 1px dashed red;" width="30px"|B1||➔||style="background: #C8FFE6;" width="30px"|P4||➔||style="background: #FFE6C8;" width="30px"|B | |

| − | |||

| − | |||

| − | |- | ||

| − | |||

| − | | | ||

| − | || | ||

|- | |- | ||

| − | || | + | |style="background: #FFE6C8; border: 1px dashed red;"| ||style="background: #F9F9F9;" colspan="12"|''anonyme Bedarfsdecker'' |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

|- | |- | ||

|} | |} | ||

| − | + | {| class="wikitable" | |

| − | + | |+ Artikeltabelle | |

| − | |||

| − | |||

| − | {| | ||

|- | |- | ||

| − | ! | + | !style="background: #3C78AE; color:white"|Code!!style="background: #3C78AE; color:white"|Automatisches<br>Nachfüllen!!style="background: #3C78AE; color:white"|Produktionslosgröße<br>MIN!!style="background: #3C78AE; color:white"|Produktionslosgröße<br>MAX!!style="background: #3C78AE; color:white"|Produktionslosgröße<br>EINHEIT!!style="background: #3C78AE; color:white"|Bestand<br>MIN |

| − | |- | + | |- style="background: white" |

| − | ||A|| | + | ||A||Nein|| || || || |

| − | |- | + | |- style="background: #DFEBF4;" |

| − | ||B1|| | + | ||B||Nein|| || || || |

| + | |- style="background: white" | ||

| + | ||B1||Ja||align="right"|5||align="right"|10||align="right"|5||align="right"|5 | ||

| + | |- style="background: #DFEBF4;" | ||

| + | ||C||Ja||align="right"|10||align="right"|50||align="right"|10||align="right"|5 | ||

| + | |- style="background: white" | ||

| + | ||D||Nein|| || || || | ||

| + | |- | ||

| + | |} | ||

| + | |||

| + | {| class="wikitable" | ||

| + | |+ Integrierte Stammdaten | ||

|- | |- | ||

| − | || | + | !style="background: #3C78AE; color:white"|Artikel!!style="background: #3C78AE; color:white"|Prozess-<br>nummer!!style="background: #3C78AE; color:white"|Prozess-<br>code!!style="background: #3C78AE; color:white"|Anweisungstyp!!style="background: #3C78AE; color:white"|Anweisungs-<br>code!!style="background: #3C78AE; color:white"|Ressource/<br>Artikel!!style="background: #3C78AE; color:white"|Produktion |

| − | |- | + | |- style="background: #FFE6C8;" |

| − | ||C||1 | + | |style="background:white"|C||style="background:white" align="right"|10||style="background:white"|P1||Input-Anweisung||In||D||1 |

| + | |- style="background: #FFE6C8;" | ||

| + | |style="background:white"|A||style="background:white" align="right"|20||style="background:white"|P2||Input-Anweisung||In||C||1 | ||

| + | |- style="background: #FFE6C8;" | ||

| + | |style="background:white"|B1||style="background:white" align="right"|30||style="background:white"|P3||Input-Anweisung||In||C||1 | ||

| + | |- style="background: #FFE6C8;" | ||

| + | |style="background:white"|B||style="background:white" align="right"|40||style="background:white"|P4||Input-Anweisung||In||B1||1 | ||

|- | |- | ||

|} | |} | ||

| − | + | Der[Zuweisungsbeginn] sei 01/11/2017 00:00 und der Lagerbestand der anonym gefertigten Teile zu dieser Zeit (sprich der theoretische Bestand) betrage 7 für "B1" und 8 für "C". Diese Lagerbestände werden von der tatsächlich zu produzierenden Menge abgezogen. Artikel "A" und "B" verfügen jeweils über einen Fertigungsauftrag. | |

| − | + | {| class="wikitable" | |

| − | + | |+ Auftragstabelle | |

| − | |||

| − | |||

| − | {| | ||

| − | | | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

|- | |- | ||

| + | !style="background: #3C78AE; color:white"|Code!!style="background: #3C78AE; color:white"|Auftragstyp!!style="background: #3C78AE; color:white"|Artikel!!style="background: #3C78AE; color:white"|Menge!!style="background: #3C78AE; color:white"|Fälligkeitstermin!!style="background: #3C78AE; color:white"|Priorität | ||

| + | |- style="background: white" | ||

| + | ||01||style="background: #A1FFD0;"|Fertigungsauftrag||A||align="right" style="background: #A1FFD0;"|10||05/11/2017 0:00:00||align="right" style="background: #CDCDFF;"|80 | ||

| + | |- style="background: #DFEBF4;" | ||

| + | ||02||style="background: #A1FFD0;"|Fertigungsauftrag||B||align="right" style="background: #A1FFD0;"|10||07/11/2017 0:00:00||align="right" style="background: #CDCDFF;"|80 | ||

| + | |- style="background: white" | ||

| + | ||INV01||style="background: #A1FCF4;"|Bestand (absolut)||B1||align="right" style="background: #FFB89B;"|7||31/10/2017 0:00:00|| | ||

| + | |- style="background: #DFEBF4;" | ||

| + | ||INV02||style="background: #A1FCF4;"|Bestand (absolut)||C||align="right" style="background: #FFB89B;"|8||31/10/2017 0:00:00|| | ||

| + | |- | ||

|} | |} | ||

| − | + | == Low Level Code (Dispositionsstufe) == | |

| − | |||

| − | |||

Level Code | Level Code | ||

| Zeile 100: | Zeile 98: | ||

| − | Lowlevel-Code | + | === Lowlevel-Code mit Nebenprodukten === |

| − | |||

Wenn für einen Artikel Nebenprodukte existieren, sind Lowlevel-Codes / Dispositionsstufen des Nebenproduktes größer als die des fertigen Artikels und kleiner als die des Rohmateriales. | Wenn für einen Artikel Nebenprodukte existieren, sind Lowlevel-Codes / Dispositionsstufen des Nebenproduktes größer als die des fertigen Artikels und kleiner als die des Rohmateriales. | ||

Für Artikel A ist beispielsweise Artikel AA als Nebenprodukt des Prozesses P20 hinterlegt. Mit dieser Einstellung sehen Lowlevel-Codes / Dispositionsstufen folgendermaßen aus: | Für Artikel A ist beispielsweise Artikel AA als Nebenprodukt des Prozesses P20 hinterlegt. Mit dieser Einstellung sehen Lowlevel-Codes / Dispositionsstufen folgendermaßen aus: | ||

| − | |||

{| | {| | ||

| Zeile 119: | Zeile 115: | ||

[[Image:LowLevelCode1.jpg]] | [[Image:LowLevelCode1.jpg]] | ||

| − | |||

Lowlevel-Codes / Dispositionsstufen (LLCs) von Nebenprodukten werden nach der obenstehenden Regel berechnet, da bei Aufträgen mit Nebenprodukten, deren Output-Anweisungen erst nach Vorgangserstellung der Nachfüllaufträge erstellt werden. Darum müssen Nebenprodukte zugewiesen werden, nachdem der fertige Artikel zugewiesen wurde. | Lowlevel-Codes / Dispositionsstufen (LLCs) von Nebenprodukten werden nach der obenstehenden Regel berechnet, da bei Aufträgen mit Nebenprodukten, deren Output-Anweisungen erst nach Vorgangserstellung der Nachfüllaufträge erstellt werden. Darum müssen Nebenprodukte zugewiesen werden, nachdem der fertige Artikel zugewiesen wurde. | ||

| − | |||

<hr> | <hr> | ||

<div align="right">Hilfe Nummer: 774000</div> | <div align="right">Hilfe Nummer: 774000</div> | ||

Version vom 18. Januar 2018, 17:04 Uhr

Inhaltsverzeichnis

Einführung

Mit der Funktion zum automatischen Nachfüllen werden Produktionspläne, in denen der Bestand produzierter Artikel geführt wird und dieser dann nach und nach den Bedarf für Prozesse verschiedener Endprodukte deckt.

Beispiel

Zwei Artikel "A" und "B" werden produziert. "A" wird aus Material "D" in den Prozessen "P1" ([Prozessnummer] 10) und "P2" ([Prozessnummer] 20) hergestellt. "B" wird ebenfalls aus Material "D" in den Prozessen "P1" ([Prozessnummer] 10), "P3" ([Prozessnummer] 30) und "P4" ([Prozessnummer] 40) hergestellt. Die Zwischenartikel "B1" und "C" werden als anonyme Bedarfsdecker produziert. "B1" wird in Losen von 5 oder 10 Einheiten hergestellt und "C" in Losen von 10 bis 50 Einheiten.

| D | ➔ | P1 | ➔ | C | ➔ | P2 | ➔ | A | ||||

| ➔ | P3 | ➔ | B1 | ➔ | P4 | ➔ | B | |||||

| anonyme Bedarfsdecker | ||||||||||||

| Code | Automatisches Nachfüllen |

Produktionslosgröße MIN |

Produktionslosgröße MAX |

Produktionslosgröße EINHEIT |

Bestand MIN |

|---|---|---|---|---|---|

| A | Nein | ||||

| B | Nein | ||||

| B1 | Ja | 5 | 10 | 5 | 5 |

| C | Ja | 10 | 50 | 10 | 5 |

| D | Nein |

| Artikel | Prozess- nummer |

Prozess- code |

Anweisungstyp | Anweisungs- code |

Ressource/ Artikel |

Produktion |

|---|---|---|---|---|---|---|

| C | 10 | P1 | Input-Anweisung | In | D | 1 |

| A | 20 | P2 | Input-Anweisung | In | C | 1 |

| B1 | 30 | P3 | Input-Anweisung | In | C | 1 |

| B | 40 | P4 | Input-Anweisung | In | B1 | 1 |

Der[Zuweisungsbeginn] sei 01/11/2017 00:00 und der Lagerbestand der anonym gefertigten Teile zu dieser Zeit (sprich der theoretische Bestand) betrage 7 für "B1" und 8 für "C". Diese Lagerbestände werden von der tatsächlich zu produzierenden Menge abgezogen. Artikel "A" und "B" verfügen jeweils über einen Fertigungsauftrag.

| Code | Auftragstyp | Artikel | Menge | Fälligkeitstermin | Priorität |

|---|---|---|---|---|---|

| 01 | Fertigungsauftrag | A | 10 | 05/11/2017 0:00:00 | 80 |

| 02 | Fertigungsauftrag | B | 10 | 07/11/2017 0:00:00 | 80 |

| INV01 | Bestand (absolut) | B1 | 7 | 31/10/2017 0:00:00 | |

| INV02 | Bestand (absolut) | C | 8 | 31/10/2017 0:00:00 |

Low Level Code (Dispositionsstufe)

Level Code

Die Dispositionsstufe des fertigen Artikels betrage Null und die Zuwachsrate/Schrittweite der Dispositionsstufe betrage 1 für jeden Prozess.

Low Level Code (LLC) (Dispositionsstufe)

Bei näherer Betrachtung der Kennzahl C lässt sich feststellen, dass diese sich, je nach dem, bei welchem fertigen Artikel Sie die Zählung begonnen hat, unterscheiden. Die Dispositionsstufe ist als Kennzahl mit dem höchsten Wert der Kennzahlen, die einem bestimmten Artikel zugeordnet sind. Das Bild, das hier verwendet wird, stammt von einem am unteren Ende situierten Material - mit Prozessen, die nach oben arbeiten, also in Richtung einer höheren Fertigungsstufe. In diesem Beispiel werden die Dispositionsstufen (Lowlevel-Codes) folgendermaßen berechnet und in der Artikeltabelle gespeichert. Dispositionsstufen (Lowlevel-Codes) werden in Asprova automatisch berechnet.

[Zuordnung des Lowlevel-Codes/ der Dispositionsstufe]

| Artikel | Lowlevel-Code / Dispositionsstufe |

|---|---|

| A | 0.0 |

| B | 0.0 |

| B1 | 1.0 |

| C | 2.0 |

| D | 2.0 |

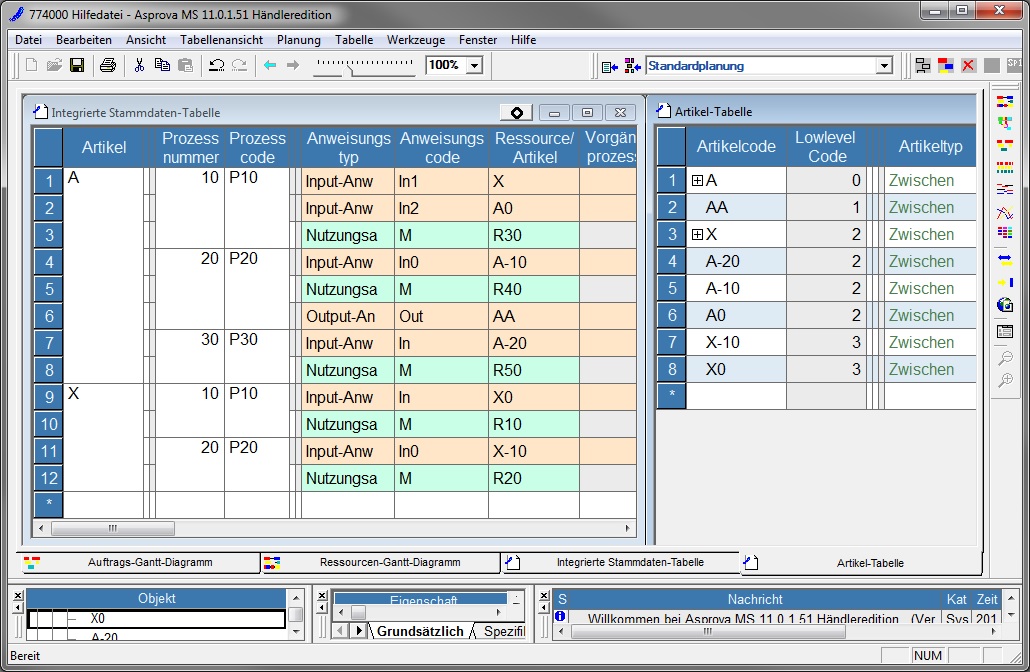

Lowlevel-Code mit Nebenprodukten

Wenn für einen Artikel Nebenprodukte existieren, sind Lowlevel-Codes / Dispositionsstufen des Nebenproduktes größer als die des fertigen Artikels und kleiner als die des Rohmateriales.

Für Artikel A ist beispielsweise Artikel AA als Nebenprodukt des Prozesses P20 hinterlegt. Mit dieser Einstellung sehen Lowlevel-Codes / Dispositionsstufen folgendermaßen aus:

| Artikel A | 0.0 | ||

| Artikel AA | 1.0 | ||

| Artikel X | 2.0 |

Lowlevel-Codes / Dispositionsstufen (LLCs) von Nebenprodukten werden nach der obenstehenden Regel berechnet, da bei Aufträgen mit Nebenprodukten, deren Output-Anweisungen erst nach Vorgangserstellung der Nachfüllaufträge erstellt werden. Darum müssen Nebenprodukte zugewiesen werden, nachdem der fertige Artikel zugewiesen wurde.