Produktion mit Automatischem Nachfüllen

Bei der Produktion mit Automatischem Nachfüllen werden Pläne so erstellt, dass Artikel, die im Laufe eines Prozesses entstehen, als Inventar gespeichert werden und dann nach und nach bei folgenden Prozessen aufgebraucht werden, währenddessen verschiedene Sorten fertiger Artikel produziert werden.

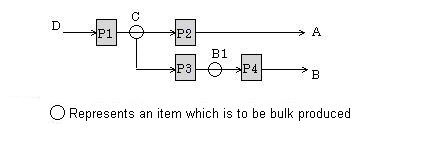

Dieses Feature wird im folgenden Beispiel erklärt.

Es gibt zwei Artikel "A" und "B". A wird mit Material D durch die Prozesse P1 (Prozessnummer 10) und P2 (Prozessnummer 20) erstellt. B wird aus Material D durch die Prozesse P1 (Prozessnummer 10), P3 (Prozessnummer 30) und P4 (Prozessnummer 40) erstellt. Zwischenartikel B1 und C werden in Masse produziert. B1 wird in Einheiten zu 5 und maximal 10 erstellt und C in Einheiten zu 10 und maximal 50.

| Code | Automatisches Nachfüllen | Produktionslosgröße MIN | Produktionslosgröße MAX | Produktionslosgröße EINHEIT |

|---|---|---|---|---|

| A | Nein | |||

| B | Nein | |||

| B1 | Ja | 5.0 | 10.0 | |

| C | Ja | 10.0 | 50.0 | |

| D | Nein |

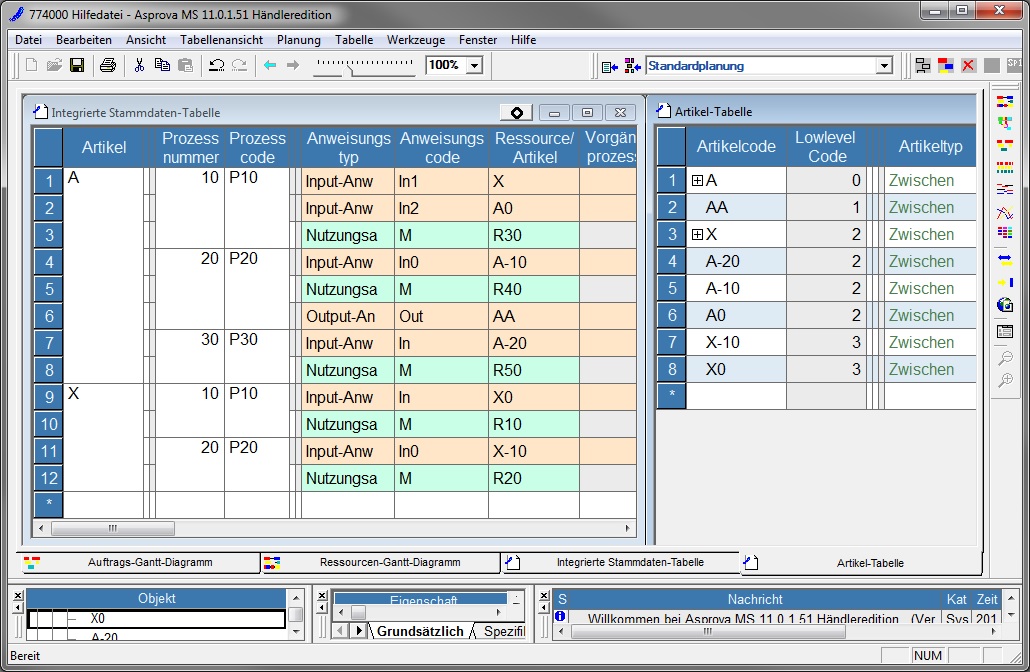

Integrierte Stammdaten

| Artikel | Prozessnummer | Prozesscode | Anweisungstyp | Anweisungscode | Ressource/Artikel | Produktion |

|---|---|---|---|---|---|---|

| A | 1.0 | P2 | Inputanweisung | In | C | |

| B1 | 1.0 | P3 | Inputanweisung | In | C | |

| B | 2.0 | P4 | Inputanweisung | In | B1 | |

| C | 1.0 | P1 | Inputanweisung | In | D |

Die Zuweisungsstartzeit sei 01/11/2003 00:00 und Lagerbestand der anonym gefertigten Teile zu dieser Zeit (d.h. der theoretische Bestand) sei 7 für B1 und 8 für C. Diese Lagerbestände werden von der tatsächlich zu produzierenden Menge abgezogen. ArtikelA und ArtikelB verfügen jeweils über einen Fertigungsauftrag.

Auftragstabelle

| Code | Artikel | Menge | LET | Priorität | Auftragstyp |

|---|---|---|---|---|---|

| 01 | A | 10.0 | 2003/11/05 0:00:00 | 80.0 | Fertigungsauftrag |

| 02 | B | 10.0 | 2003/11/07 0:00:00 | 80.0 | Fertigungsauftrag |

| z01 | B1 | 7.0 | 2003/10/31 0:00:00 | Bestand (absolut) | |

| z02 | C | 8.0 | 2003/10/31 0:00:00 | Bestand (absolut) |

Low Level Code - Dispositionsstufe

Level Code

Die Dispositionsstufe des fertigen Artikels sei Null und die Zuwachsrate/Schrittweite der Dispositionsstufe sei 1 für jeden Prozess.

Low Level Code (LLC) (Dispositionsstufe)

Wenn Sie die Kennzahl von C genauer betrachten, werden Sie feststellen, dass diese sich unterscheidet, abhängig davon, bei welchem fertigen Artikel Sie die Zählung begonnen hatten. Die Dispositionsstufe ist definiert als Kennzahl mit dem höchsten Wert der Kennzahlen, die einem bestimmten Artikel zugeordnet sind. Das Bild, das hier verwendet wird, ist das eines Materials, das am unteren Ende situiert ist, mit Prozessen, die nach oben arbeiten zu einer hohen Fertigungsstufe. In unserem Beispiel werden die Dispositionsstufen (Lowlevel-Codes) wie unten gezeigt berechnet und in der Artikeltabelle gespeichert. Dispositionsstufen (Lowlevel-Codes) werden in Asprova automatisch berechnet.

[Zuordnung des Lowlevel-Codes/ der Dispositionsstufe]

| Artikel | Lowlevel-Code / Dispositionsstufe |

|---|---|

| A | 0.0 |

| B | 0.0 |

| B1 | 1.0 |

| C | 2.0 |

| D | 2.0 |

Lowlevel-Code / Dispositionsstufe, wenn Nebenprodukte existieren

Wenn für einen Artikel Nebenprodukte existieren, sind die Lowlevel-Codes / Dispositionsstufen des Nebenprodukts größer als die des fertigen Artikels und kleiner als die des Rohmaterials.

Für Artikel A ist beispielsweise Artikel AA als Nebenprodukt des Prozesses P20 spezifiziert. Mit dieser Einstellung werden die Lowlevel-Codes / Dispositionsstufen wie unten gezeigt folgende sein:

| Artikel A | 0.0 | ||

| Artikel AA | 1.0 | ||

| Artikel X | 2.0 |

Low level codes of by-products will be assigned according to the above rule because when replenishment orders have master data in which by-products are specified output instructions of the by-products will be generated only after the replenishment orders are exploded. Therefore, by-products need to be pegged after pegging the final item.

Lowlevel-Codes / Dispositionsstufen (LLCs) von Nebenprodukten werden nach obenstehender Regel berechnet, da bei Aufträgen mit Nebenprodukten deren Output-Anweisungen erst erstellt werden, nachdem die Vorgänge der Nachfüllaufträge erstellt wurden. Daher müssen Nebenprodukten zugewiesen werden, nachdem der fertige Artikel zugewiesen wurde.